1.点击下面按钮复制微信号

点击复制微信号

上海威才企业管理咨询有限公司

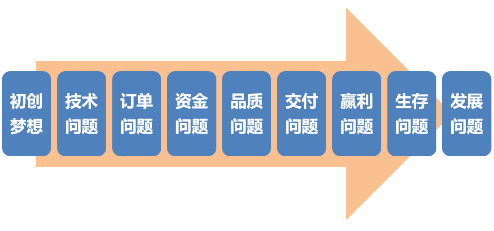

企业经营发展较多会面临如下三大问题:

1. 企业现状需求痛点问题:提质、增效、降本、减库等方面需要精益变革,提升制造竞力.

2. 企业未来发展规划问题:流程系统优化、数字化转型、智能制造落地,保障可持续发展

3. 团队人才梯队建设问题:需要发展需要学习型组织建设,提升管理技术人员专业管理技能

模具是企业之母,IE是企业之父。IE四大基本职责是:设计、规划、评估、创新。IE的天职是提升制造竞争力,助力企业做强做大。IE现场改善,可以提升人的资质、设备资质、企业的资质,实现降本增效,保障企业获利能力;IE规划,可以进行流程优化,使企业运营更高效,保障企业可持续发展。

没有IE改善就没有精益化,没有精益化就没有数字化;没有数字化就没有智能化,IE不仅是传统企业赢利的利器,更是现代先进制造技术企业发展的基础。

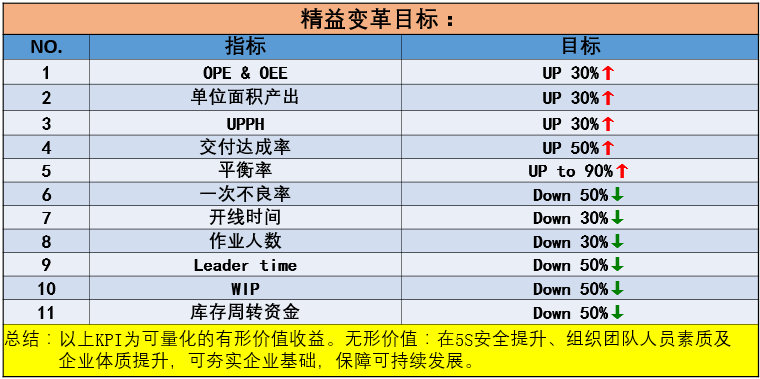

在众多IE改善活动的公司,可产生的经济效益:人效OPE提升35%,机效OEE提升30%,坪效单位面积产值提升35%,制造费用下降30%,库存周转率提升50%,安全事故降到零,员工士气大幅度提升。

本系列课程从IE体系、IE职责及事务、IE管理工具的应用、国际标杆企业IE现场改善及精益立项改善案例分析等维度进行工业工程讲解。课程内容包括但不限于:基础IE认识、标准时间应用、工厂工时管理、生产线平衡、IE现场改善及精益立项增值改善等。课程紧紧围绕生产现场应用场景,首重学员能学以致用,能接地气有效落地实施。帮到企业通过培训学习,提升IE技术及管理应用能力,向管理要效益,实现降本增效,企业经营效益最大化,为企业经营创造价值。

崔老师有富士康、海尔、美的集团等多家世界500强企业,以及日资、港资厂IE部门负责人工作经历,对产品工程、生产制造、工业工程、精益生产、智造制造等方面有较多实操经验,致力于为制造业企业赋能服务,通过培训帮助企业实现:生产人才育成团队建设、企业生产现状问题解决、企业未来生产发展规划等需求,为企业发展开创价值。

● 学习工业工程体系,提升企业竞争实力

● 推行 IE 设计规划,优化企业运营流程

● 构建 IE 评估机制,保障企业高效运行

● 学习 IE 改善手法,解决生产现场问题

● 推动 IE 提案改善,提升企业经营效益

● 直击现状实质问题,给出系统解决方法

● 树立全新管理思维,积极推进管理变革

● 解析生产现场问题,透视真因制定举措

● 合理调配生产资源,提高资源应用效益.

● 培养精益文化基因,提高制造竞争实力

第一讲 IE工业工程:提升企业竞争力

一、IE工业工程概述

1.生产系统与工业工程

1) 生产系统的结构与运行目标

2) 生产现场的常见问题

3) IE工业工程应运而生

2. “IE”概念

1) 定义一:IE是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科。它综合运用数学、物理学和社会科学方面的专门知识和技术,以及工程分析的原理和方法,对该系统所取得的成果进行确定、预测和评价

2) 定义二:IE是以科学的方法,有效地利用人、财、物、信息、等经营资源,优质、廉价并及时地提供市场所需要的商品和服务,同时探求各种方法给从事这些工作的人们带来满足和幸福

案例分享:丰田总裁丰田章男对丰田生产系统(TPS)的解析

3) 定义三:综合运用多种现代管理工具和技术,有效配置及合理使用企业资源,进行设计、规划、评估、创新﹐以获取运营系统最优化,企业经济效益最大化一门科学

案例分享:富士康大学对工业工程的解读,明细富士康科技集团IE的四大职责

3. IE的重要性

1) 美国企业对IE的认识

2) 日本企业对IE的认识

3) 富士康企业对IE的认识

4) IE的重要性总结

举例说明:模具是企业之母,IE是企业之父

4.工业工程的基本意识

1)成本和效率意识

2)问题和改革意识

3)工作简化和标准化意识

4)全局和整体意识

5)以人为中心的意识

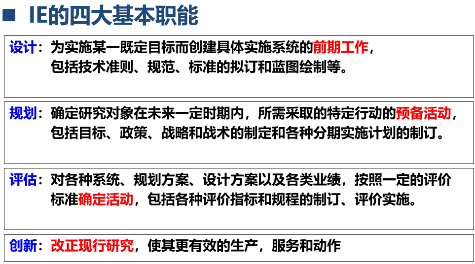

5.工业工程的四大基本职能

1)设计

2) 规划

3)评估

4)创新

6.工业工程概述小结

1)IE的核心工作不仅仅是降低成本、提高质量和生产率

2) 提高生产效率是IE的出发点和并非终点

3)IE是综合性的应用知识体系(技术+管理)

4)注重人的因素是IE区别于其他工程学科特点之一

5) IE是系统集成和优化技术

6)IE的不仅面向宏观进行设计规划、也面向微观管理

7)IE制定作业标准和劳动定额等

举例说明: IE无处不在,IE无所不能

二、基础IE(工作研究)概述

1.工作研究概念:工作研究是工业工程体系中最重要的基础技术,也称为基础IE。工作研究起源于泰勒提倡的“时间研究”和吉尔布雷斯提出的“动作研究”。

2.工作研究的目标:是寻找一种最经济有效、最令人愉快胜任的工作方法与工作时间,以保证人员及物料等资源均能作最有效的运用,从而提高生产力、降低成本、改善工作环境

3.工作研究的内容体系

1)方法研究

a. 程序分析

b.操作分析

c.动作分析

2)时间研究(即:工作测量)

4.基层IE在工厂运营中的重要性

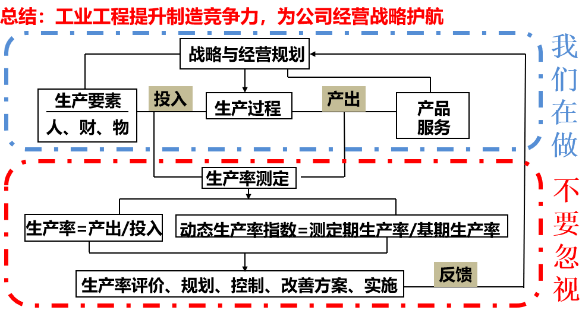

1)战略与经营规划

2)KPI目标体系建设管理

3)战略落地重要举措实施评估

4)工厂生产工时管理

5)工厂运营绩效评估考核

第二讲 时间研究:认识标准时间

一、 标准时间概述

1. 标准时间的定义

2. 标准时间的分类

1)人力操作的标准时间

2)机器运作的标准时间

3.标准时间构成分析

1)主要工作时间

2)准备工作实际

3)辅助时间

4)净时间

4. 产品标准时间的作用

1)生产工艺技术的持续改进

2)产能预算

3)产品标准成本核算

4)生产绩效评估

5.标准时间的测定

a. 码表测时

b.工作抽样

c.预定时间标准

d.标准资料法

e.IE专家心智时间测定法

现场互动:现场心智时间测定实操练习

二、产品生产工艺数据库

1. 产品生产工艺基础资料构建

1)新产品制造承接阶段

2)产品量产后设计变更及工艺制程改善阶段

2. 标准时间产品生产工艺数据表库上线管理

1)IE工程部职责

2)生产部门职责

3)品保部门职责

三、生产工时相关概念及相互计算

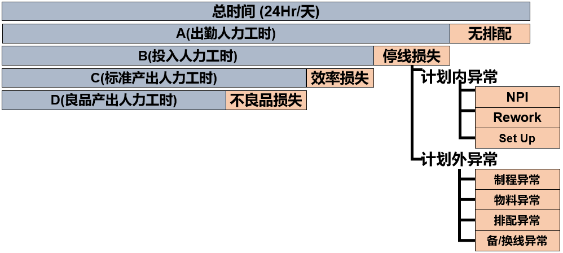

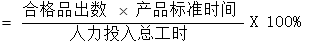

1.OPE=产出公司时/可用工时

2.产出工时=产出良品数x单件产品标准时间

3.可用工时=可用时间x可用人数

4.平衡率=单位标准时间/(瓶颈时间x人数)

5.操作效率=产出良品数/设定产能

6.稼动率=投入工时/可用工时

7.设定产能=(3600/瓶颈时间)x投入时间

8.产出指标=UPH=(3600/瓶颈)x设定效率

9.总损失工时=可用工时-产出工时=平衡损失+操作损失+稼动损失

10.平衡损失=(瓶颈x人数-单位标准工时)x设定产能

11.操作损失=总损失工时-平衡损失-稼动损失

12.稼动损失=未稼动时间x人数。

13.投入时间=可用时间-未稼动时间

14.未移动时间=标准换线时间+未开线时间

15.投入工时=投入时间x投入人数

第三讲 产线工时损失:生产线平衡率

一、生产线平衡概述

1. 生产线平衡的定义

2.生产线平衡的计算

3.生产线平衡的理解

4.生产线不平衡的影响

5.生产线平衡的目的

二、生产线平衡的分析

1.线平衡率测定的主要步骤

2.山积表

3.山积表在生产线平衡中的应用

4.改善依据

5.生产线平衡改善的三个方向

6.减少耗时最长工序作业时间的方法

7.生产线平衡的注意事项

8.作业方法的改善:ECRS原则

9.不平衡改善方法

案例分享:生产线平衡率提升改善实操案例分析与标准化表单应用

第四讲 效率至尊:工厂整体生产效率提升

一、生产效率概述

1. 生产效率定义

2.工厂效率重要指标

3. 工厂两大重要生产效率

1)OPE:工厂整体人员生产效率

2)OEE:工厂整体设备生产效率

二、OPE概述

1. OPE解读:

1)OPE定义:在特定的时间内,完成产品产出数之有效工时与实际投入人力总工时之比,即整体工厂效率.

2)有效工时:在特定的时间内,完成合格品产出投入人力的生产工时。

3)人力投入总工时:为完成产品产出,安排出勤人员总人数投资工作的总时长,

2. OPE时间架构

1)停线损失:稼动效率

2)效率损失:作业效率

3)不良损失:良率

3. OPE的计算: OPE

案例分析:车间整体生产效率(OPE)计算

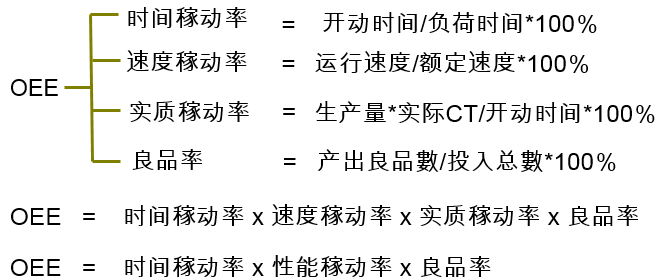

三、OEE概述

1. OEE解读:

1)OEE定义: OEE是指设备在特定的设定时间内,通过完成产品出数的有效时间,与设备历时时间(设备投入总时间)之比,即整体设备效率

2)有效时间:在特定的时间内,设备完成合格产品产出投入的工作时长时间。

3)设备投入总时间:为完成产品产出,设计计划排产总时长时间。

3.稼动时间的设定

1)以设备为主的制程:设备投入总工时设定标准,周总工时 ﹕7天*24小时*设备数

2)以人为主的制程:设备投入总工时设定标准,周总工时﹕6天*10小时*设备数

3)特制程(人机结合):设备投入总工时设定标准,周总工时﹕6天*16小时*设备数

4. OEE时间架构

1)计划停机损失:给出必要的设备维护保养、异常维修、工程调试等相关计划排单扣除时间

2)非计划停机损失:时间稼动率

3)速度损失:性能稼动率

4)不良损失:良率

5. OEE的计算:OEE

6. OEE演算

案例分析:OEE 计算

7.世界级OEE标准

案例分析:现场结合学员生产现场实际互动,脑力激荡,实例分析如何提升设备OEE?

第五讲 尽善尽美:全员提案改善管理制度

一、认识改善

1. 何谓改善

2. 如何理解什么是改善

3. 何谓「提案改善」制度

4.如何理解「提案改善」制度

5.「提案改善」制度的推进部门

二、IE改善的正确思维

1.改善是为了谁?

1)为了公司?

2)为了自己?

2.改善要革新思维

1)“三头”观念:

2)10种良好行为

3)20种不良情绪

三、基层IE现场改善

1.哪些工作需要改善

1) 成本:金钱、工作时间以及机器的使用上,花费最多的工作

2) 工作量:工作量最多的工作

3) 人数:有很多员工从事的工作

4) 进度:不能按照预定进行而需要加班的工作

5) 质量:难以达到所要求质量基准的工作

6) 浪费:劳力、材料或时间浪费较多的工作

7) 危险性:容易发生危害的工作

8)疲劳:身体或精神上容易疲劳的工作

9)环境:灰尘、噪音、温度等恶劣环境下的工作……

游戏活动:九点成线,通过游戏活动,我们得到的启发是什么?

2.全员提案改善管理制度

1)《全员提案改善管理制度》系统文件分享

2)《全员提案改善报告》模板

3)《全员提案改善发布会》模板

案例分享1:应用DFX技术进行电动机驱动总成设计开发

案例分享2:电器底盘托架产品模块化

案例分享3:产品检测自动化输送管道系统

案例分享4:总装线安灯系统

案例分享5:双手反向对称操作作业案例分享

第六讲 创新突破:精益立项增值改善

一、增值改善概述

1.价值概念:价值工程的价值与商品价值含义不同,其是指作为某种产品 (或作业)的功能与成本的比值,是作为评价事物有效程度的一种尺度

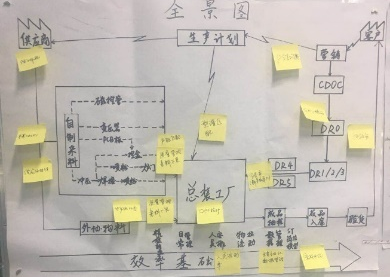

2.价值流:价值流指从原材料转变为成品并交付給客戶過程中的全部活动,包括增值和非增值活动

3.增值:以客户的立场来看增值的意义,正确的时间、合理的价格、提供符合客户特定的质量要求的产品的能力,包括产品的物理变化、化学变化、功能增加等,即客户愿意付费的作业活动

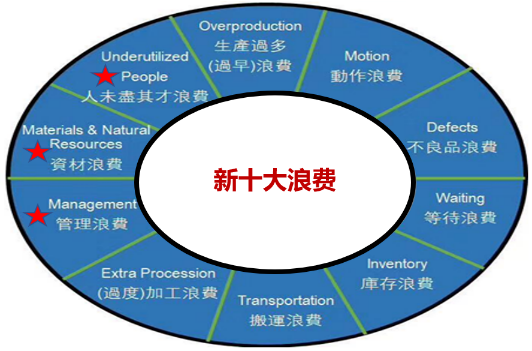

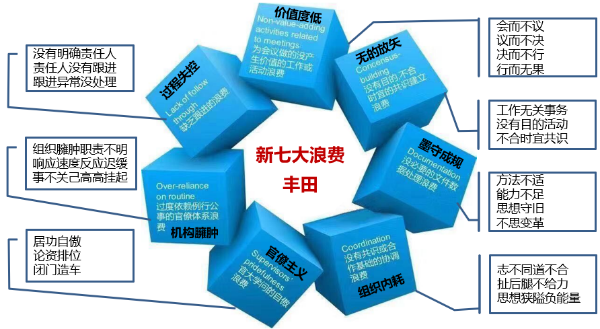

4.非增值

1)辅助作业

2)浪费:工厂八大浪费介绍

A.库存浪费

B.搬运浪费

C.过量浪费

D.过剩浪费

E.不良浪费

F.动作浪费

G.等待浪费

H.管理浪费

5. 学习标杆企业增值改善

1)丰田:非生产现场新七大浪费

2)富士康:生产现场新十大浪费

二、企业为什么要推进增值改善

1.制造业面临的6大问题

1)产能无法满足市场需求

2)无法按时按量交货

3)人员效率低下

4)库存过高,积压资金

5)质量无法满足客户要求

6)生产成本过高

2.传统企业推进精益立项增值改善可产生的效果

1)减少生产周期时间

2)减少库存

3)提高生产效率

4)减少产品市场缺陷

5)降低废品率

6)提升安全指数

7)降低生产场地面积

3.标杆企业精益立项改善文化

1)富士康精益改善文化:FPS简介

2)美的集团精益改善文化:MBS简介

三、开展精益立项增值改善

1.对标精益变革增值改善标准化体系30条找差

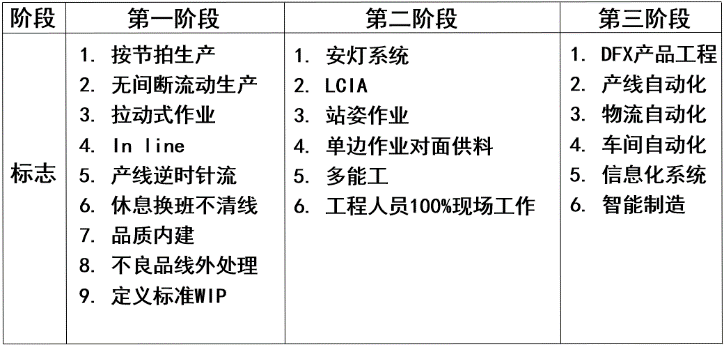

2.精益立项增值改善三大阶段重要标志

1)工厂精益变革改善:第一阶段标志

2)工厂精益变革改善:第二阶段标志

3)工厂精益变革改善:第三阶段标志

3.精益立项增值改善模块分类

1)DFX:可制造性、模块化设计、通用件等

2)自动化:物流、加工、产线、工厂等

3)自働化:安灯系统,自动品质保障系统

4)质量稳定:品质内建防呆防错,5 Why分析不良TOP 3等

5)模块化剥离:KD模组剥离外包

6)产线物料稳定:采用双箱制供料作,水蜘蛛配送

7)设备稳定:TPM 、快速换模、设备辅助设施二次开发等

8)人员稳定:多能工、作业标准化、训练道场、人力蓄水池等

9)生产模式:连线、流动、拉动、按节拍生产、前方供料及手边仓等

10)工装夹具:LCIA 、物流配送架、定位及加工治具等

11)人因工程:工作环境、劳动负荷、动作等级及动作经济原则等

12)创新技术或模式等:四新技术、管理模式、生产模式等

4.制定精益立项增值改善实现效果目标

案例分享:精益立项改善实操案例分享,生产全流程实现绩效突破

培训结束:现场互动交流

联系电话:4006-900-901

微信咨询:威才客服

企业邮箱:shwczx@shwczx.com

深耕中国制造业

助力企业转型

2021年度咨询客户数

资深实战导师

客户满意度

续单和转介绍