1.点击下面按钮复制微信号

点击复制微信号

上海威才企业管理咨询有限公司

预测问题、发现问题、分析问题、解决问题的能力是衡量基层主管能力的重要标志!

无论你是一般员工还是管理者,无论你在企业中担任什么职务,问题分析与解决的能力都是立足于职场的核心技能之一,据近期麦肯锡调查结果显示,问题分析与解决的能力均位列十大技能榜的前两位。由此可见,问题分析与解决的能力在我们的日常工作中非常重要,

但在现实中却往往存在以下现象:

很随意:凭经验、直觉和个人魄力解决问题,能解决就解决,解决不了从头再来。

很模糊:对问题不会进行有效分析,需要通过大量试错才能找到造成问题的根本原因。

很粗糙:制定的解决方案很粗糙,漏洞百出,缺乏系统性,在解决问题时到处补漏。

很后悔:做决定时,要么靠拍脑袋,要么随大流,造成损失后,只能用后悔来挽回补救。

很迷茫:明明是不复杂的问题但就是解决不了,抓就好,不抓就差,很迷茫。

本课程将目前最先进的问题分析与解决工具模型,同富士康、美的集团、中兴通讯等国际知名公司的实践经验应用,以及实操应用案例相结合进行讲解,分析通过老师多年的打磨,把问题的分析与解决能力升级为实操性很强的一门管理技术,通过掌握课程基本的思考方法,并在课堂上进行有效练习,就能让问题分析与解决的能力达到一定水准,再通过有效的实践练习,就能熟练的解决工作与生活中发生的各种问题。

掌握:问题分析与解决基本概念与应用工具

了解:问题分析与解决流程,思路

学会:问题分析与解决一些实战方法与技巧

促进:个人、团队分析与问题解决的能力提升及工具方法的一致性,提升团队合作能力

第一讲 追本溯源:全面认知“问题分析与解决”

一、问题概述

1.什么是问题

1)问题的定义

2)问题的分类

3)问题的类型

4)端正对待问题的态度

现场讨论:什么是问题?你们工作中的问题什么类型?

2. 正确描述问题的习惯

二、认识“问题分析与解决”

1.什么是问题分析

2.建立问题意识

3.什么是问题解决

现场讨论:常见的问题解决思路有几种,你们工作中如何解决?

4.如何寻找问题的根源?

5.分析、解决问题的思路:

1)5W2H

2)头脑风暴法

3)PDCA 循环

4)三不法

5)5Why法

6)因果分析法

现场讨论:为什么说解决问题的能力,是衡量基层管理人员与工程技术人员的重要标志

第二讲 界定问题:让问题原形毕现

一、明辨是非,问题环境影响

1.问题的负面性

2.问题的产生源

3.问题的范围

4.问题的危害

现场讨论:如何洞察实施,让子弹飞一会儿,让问题无处可逃

二、从容淡定,理性面对问题

1. 理智对问题解决的核心作用

2.大禹的问题反馈之道

3.面对问题的三层境界

三、问题剖析,让问题脉络清晰

1.会潜水的问题

2.问题剖析三要素

3.问题的三大类型

4.剖析问题的方法

四、精准锁定,让问题浮出水面

1.问题三要素

2.问题显现五步法

实操训练:使用五步法,找到现场教室存在的问题

第三讲 分析原因:事出有因全面彻查

一、逻辑推理,做到有根有据有理

1.原因分析的核心定理

2.线性思维与设计性逻辑思维

3.逻辑推理四阶段法

实操训练:运用逻辑推理四阶段法,提炼出思想疏通的实用方法

二、信息收集,做到事实清晰明确

1.信息收集的四大角度

2.让信息自动解决问题

3.现实信息收集法

三、问题分析,做到无疏漏无重复

1. 思维导图,分析拆解

2. 鱼骨图查原因

四、挖掘真因,做到精准正确重点突出

1. 柏拉图找重点

2.5Why分析找真因

实操训练:产线生产的产品有品质异常,使用鱼骨图进行全面分析找出真因

第四讲 制定举措:让方案可行落地高效

一、给出方法,让想法快速产生

1. 把建议升级为方法

2.找到方法的三大原理

3.管理工具介绍:头脑风暴法、80/20原则、ECRS原则

二、制定方案,让方案初步形成

1. 形成草案的思维路径

2.四象限矩阵法

三、问题改善,让方案更加落地

1. 用场景检验方案的可行性

2. 实施方案与问题对接改善

四、方案优化,让方案有效升级

1. 可行性方案—解决问题的火种

2. 可行性方案实施五大要素

课堂练习:精益变革立项改善立项书应用,现场演习

第五讲 果断决策:让决策合理合适高效

一、破除限制,用多维看清方案

1. 限制:复杂决策的绊脚石

2.破除限制的四个方法

3.破除限制核心公式

二、方案评估,用标准明确方案

1. 两难的选择

2.方案评估的核心标准

3.方案评估的三大方法

三、方案推敲,用实操验证方案

1.做出不后悔的决定

2.方案修剪法—让方案更符合实际

工具:5W1H法

实操训练:5W1H实操-掌握5W1H法的具体应用

第六讲 解决问题:让问题快速解决

一、积极心态,让问题解决充满动力

1.解决问题常犯的三个错误

2.激发解决问题的热情

3.问题解决标准模板

二、周密准备,让问题解决协调顺畅

1. 资源的持续积累

2.方法整合闭环七步法

3.问题解决个人动员法

案例分享:PDCA戴明循环工具在产品异常分析改善问题处理中的有效运用

三、解决实施,让问题解决有效推进

1. 紧急重要矩阵—定出先后顺序

2. ECRS原则在过程中有效运用

四、难题破解,让问题解决突破阻力

1.TOC法:让激烈争执的难题也能解决

2.平衡法:细水长流均衡发展

案例分析:使用山积表生产线平衡,提升平衡率,如何打破平衡再次提升

第七讲 实操应用:生产现场问题改善

一、生产现场面临的主要问题

1.产能无法满足市场需求

2.无法按时按量交货

3.人员效率低下

4.库存过高,积压资金

5.质量无法满足客户要求

6.生产成本过高

7.问题重复发生,每日忙于救火

8.研发能力不够,量产时浮现大量问题

9.供应商无法准时保质保量交货

工具运用:用5W2H正确描述问题

二、工作改善可产生的效果

1.减少生产周期时间

2.减少库存

3.提高生产效率

4.减少产品市场缺陷

5.降低废品率

6.提升安全指数

7.降低生产场地面积

三. 推行提案改善管理

1.认识改善

1)何谓改善

2)如何理解什么是改善

3)改善是为了谁?

2. 改善,首先要改变思维

1)改善的“三头主义”思想

2)20种不良情绪

3)10种良好行为

3.改善的基本意识

1) 成本:金钱、工作时间以及机器的使用上 花费最多的工作

2) 工作量:工作量最多的工作

3) 永续性:需要持续很久的工作

4) 人数:有很多员工从事的工作

5) 熟练度:把需要高熟练度的人担任的工作, 改由普通的作业人员来担任

6) 进度:未能按照预定进行而需要加班的工作

7) 工作质量:未能达到所要求质量基准的工作

8) 浪费:劳力、材料或时间浪费较多的工作

9) 危险性:发生很多灾害的工作,或者容易发生灾害的工作

10) 疲劳:肉体上或精神上很容易疲劳的工作

11) 环境:在灰尘、噪音、恶臭、气温等恶劣环境下的工作

4.全员提案改善管理制度

改善案例1:产品检测自动化输送管道系统构建实例介绍

改善案例2:总装线安灯系统上线案例分享

改善案例3:日本人运输鱼提高存活率案例分享及启发

第八讲 创新突破:精益变革立项改善

一、 向标杆企业学习精益变革

1.企业为什么要做增值改善

1)企业经营现状

2)企业面临的困难

3)解决困难的有效对策

2.学习标杆企业精益改善文化

1)富士康精益改善文化:FPS简介

2)美的集团精益改善文化:MBS简介

二、开展精益变革

1.对标精益标准化体系30条找差

2.应用精益变革改善工具分析

3.工厂精益变革改善:第一阶段标志

1)按节拍生产

2)无间断流动生产

3)拉动式作业

4)In line

5)产线逆时针流

6)休息换班不清线

7)品质内建

8)不良品线外处理

9)定义标准WIP

4.工厂精益变革改善:第二阶段标志

1)安灯系统

2)LCIA

3)站姿作业

4)单边作业对面供料

5)多能工

6)工程人员100%现场工作

5.工厂精益变革改善:第三阶段标志

1)DFX

2) 产线自动化

3)物流自动化

4)车间自动化

5)MES信息化系统

6)数字化转型

7)智能制造

6.精益立项增值改善实现效果

7.增值改善活动程序步骤

1.积极进行精益改善立项:精益立项书

1)确定精益变革项目

2)明确精益改善目的

3)成立项目组织,明确项目经理及项目组成员

4)制定项目组成员工作职责

5)量化制定精益改善目标

6)制定项目推进进程计划书

2.成立推进室

1)推进实布局规划

2)项目组成员考勤规则

3)项目启动项目组誓师大会

3.改善实施制定改善计划

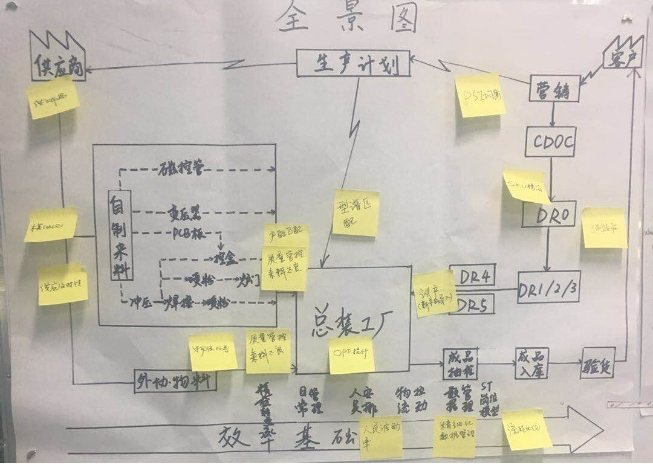

4.了解生产现状

1)现场调研

2)数据采集

3)数据分析

4)明确需改进的问题点

5:制定改善举措落地实施

1)作业改善清单明细

2)品质改善清单明细

3)可制造性改善清单明细

4)模块化剥离改善清单明细

5)可自动化改善清单明细

6)物流配送改善清单明细

7)作业模式变革规划报告

8)组织职责变革规划报告

6.优化现场布局规划,流线化生产

7.管控及验证

8.建立绩效发布会议及激励机制

9.标准化,做透样板,横向推广

10.持续改善,迭代升级

案例分享:精益立项变革改善,生产全流程分析实现绩效大突破,实操案例分享

培训结束:现场互动交流

联系电话:4006-900-901

微信咨询:威才客服

企业邮箱:shwczx@shwczx.com

深耕中国制造业

助力企业转型

2021年度咨询客户数

资深实战导师

客户满意度

续单和转介绍