1.点击下面按钮复制微信号

点击复制微信号

上海威才企业管理咨询有限公司

现场管理是丰田一切管理的基础——大野耐一

平时企业在听完5S课程不知道回去如何实际操作?做了也不知道坚持下去?做了平时所宣传的5S能实现提升效率、降低成本也看不到!

本课程将详细阐述了企业在5S导入实施过程中每一步如何做:从企业组织准备、培训实施、到理解要领、到实施步骤、到落实要领。彻底掌握5S在企业实施的步骤、方法与要点;

课程让学员站在精益生产与现场改善上做5S,从而让企业真正能掌握通过做5S实现提升效率、降低成本的效果;

本课程所有的案例与部分照片均来自在丰田公司车间交流及讲师数十个咨询案例时所拍。让学员亲临其境,看到原汁原味的丰田当下的车间5S、目视化看板及文件资料照片,学员在课堂上有一种现场参观感。离开课堂回到企业不但知道如何实施、同时知道如何能坚持下去而不会中途而废;

● 课堂上通过当下丰田车间现场照片让学员在课堂“参观一次“丰田;

● 系统学习目前国内最先进5S管理理论、掌握6个S实施要点;

● 系统掌握企业有效、持续开展5S而不会半途而废的秘籍;

● 系统学习掌握生产现场目视化、标准化、规范化建立方法;

● 课堂上通过大量实战练习现场掌握每一个S操作的实战方法;

● 在车间现场使企业文化和经营理念落地,保持一致性,提升企业形象。

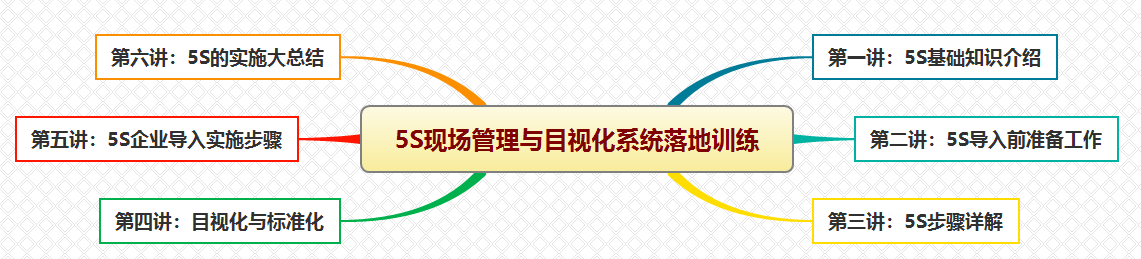

课程模型:

第一讲:企业为什么要推行5S现场管理

第一讲:企业为什么要推行5S现场管理

一、做好5S给企业学员能带来什么?

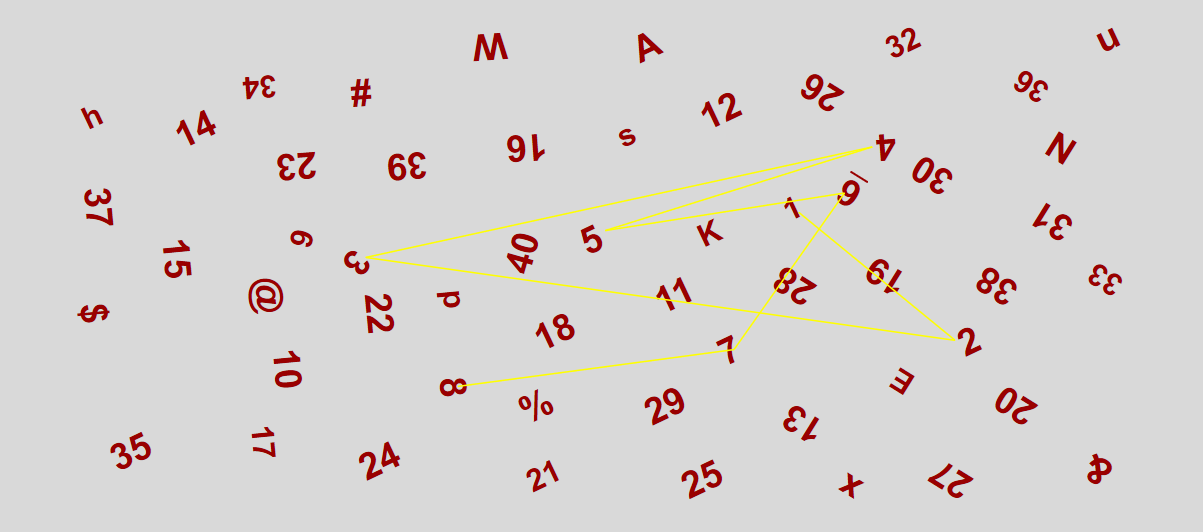

互动游戏:快速找数字

体验:现场做5S的重要性

二、5S发展历史介绍

1、美国波音公司与二战5S

2、日本5S发展故事

三、丰田成功的三大秘诀

1、5S

2、TPS

3、改善

四、5S与其它知识逻辑关系

1、5S与精益生产逻辑关系

2、5S与PMC、TQC关系

五、5S实施的目的与好处

1、目的:改变人、改变人员作业习惯;

2、好处:减少浪费、提升效率、改善品质、降本增效

视频案例&互动思考:日本军官参观中国北洋水师兵舰

5S咨询辅导案例分享:某电机厂如何先理管理再做5S

第二讲:5S导入前四大关键准备

第二讲:5S导入前四大关键准备

一、思想准备

宣传、会议、仪式一样不能少!

二、学习准备

反反复复、持续不断、全员式的培训!

三、组织准备

专门的领导小组、甚至是专人负责!

四、制度准备

建立一套检查、监督改善、问题跟踪、奖罚制度!

第三讲:5S推进的要点、方法与工具

一、整理

1、主要理解;

2、具体做法:

2、具体做法:

3、推行要领:

A、要和不要的标准制定:

B、要和不要的制度制定:

4、注意事项:

以往整理实施过程中的教训

视频案例&互动思考:如何提升上飞机效率

实用5S工具&课堂现场练习:

1、现场整理工作时两个关键问题怎样问;

2、问题分析表如何填写、如何分析出现场管理上问题;

二、整顿

1、主要理解;

1、主要理解;

2、具体做法:

3、推行要领:三定

4、注意事项:

视频案例分析1&互动思考:小张的办公桌

实用5S工具&课堂现场练习:

1、 整顿四阶段如何制定;

2、 三定标准如何制定。

三、清扫

1、主要理解;

2、具体做法:

3、推行要领:

4 全员参与与设备保养(TPM)操作手法

5、注意事项:

实用5S工具&课堂现场练习:

1、 三定标准牌如何制作;

2、 三定标准如何制定。

四、清洁

1、主要理解;

2、具体做法:

3、推行要领:

4、注意事项:

实用5S工具&课堂现场练习:

1、 现场检查标准怎样定;

2、 每天现场5S怎样检查。

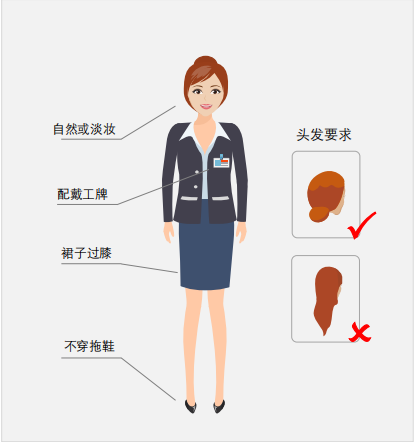

五、素养

五、素养

1、主要理解;

2、具体做法:

3、推行要领:

4、注意事项:

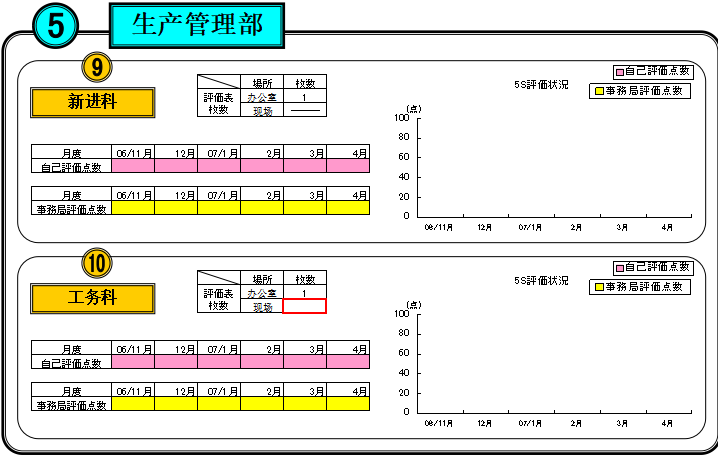

第四讲:目视化与标准化要点与工具

一、目视化

1、两个要点

2、四大要求:

3、六大分类:

4、五个工具:

二、标准化

1、标准化基本理解

2、标准化四大效果

3、标准化五大内容

4、标准化三大步骤

五、标准化实施过程中具体做法

目视化、标准化案例分享:日本丰田公司当下车间目视化、标准经图片展示

实用5S工具&课堂现场练习:

1、现场目视化看板设计练习

2、现场5S标准化设计练习

第五讲:5S企业导入实施步骤(如何落地)

一、5S如何落地系统

1、整体策划三大要点

2、正式行动四大保证‘

3、现场检查三大方法

4、奖罚体系二大支柱

5、改善监督三大要求

二、5S如何能坚持不懈

1、5S持久五大关键

2、5S持久四大方法

第六讲:5S企业导入案例分享回顾

一、 台州某机电有限公司5S失败案例

1、 现场混乱根源(水笼头问题)未处理;

2、 整体培训未到位;

3、 一次性做6个S

4、 咨询公司误导

二、嘉兴某小家电公司5S失败案例

1、领导者不参与;

2、主体部门不参与;

3、激励机制没有;

4、品质系统与采购体系混乱。

三、上海某公司5S成功案例

1、坚持全员培训;

2、坚持改善;

3、生产与品质系统梳理

4、领导者的执之以恒。

4、领导者的执之以恒。

四、山东某公司5S成功案例

1、系列(5S、7 大浪费、班组建设)的导入;

2、领导者、关键部门的参与与支持;

3、奖罚、绩效并举;

4、听从专业老师的安排,系统改革。

第七讲:如何通过5S实现管理绩效(效果呈现)

1. 整理工作

1)发现问题现象

2)研究问题源点

3)完善流程制度

2. 整顿工作

1)拿取方便

2)提升效率

3)呈现问题

4)培养习惯

3. 清扫工作

1)点检

1)点检

2)保养

3)检查

4)发现

3. 清洁工作

1)标准化

2)制度化

3)源点问题

4)管理问题

第八讲:现场如何规划(规划)

1. 怎样布局

1)平面草拟

2)通道优先

3)整理整顿之后

4)现场先试

2. 怎样划线

1)办公室标准

2)车间标准

3)仓库标准

4)注意事项

3. 怎样标识

1)仓库三级原则

1)仓库三级原则

2)车间上中下方式

3)实用效果原则

4)防呆原则

第九讲:5S的实施大总结

1. 5S行动成败的五大关键

1)领导一定要参与重视

2)全体企业员工共同参与

3)坚持不懈实施检查改善

4)解决水笼头的源头问题

5)各级人员绩效奖金挂钩

2. 5S实施中打持久战四大方法

1)坚持制度形式检查

2)活动内容变化花样

3)必须与绩效奖挂钩

4)最终在精益中巩固

3. 5S实施中还要接受的培训与知识

1)七大浪费

2)班组建设(TWI)

3)生产计划与物料管控

4)品质管理

5)精益思想

学员分组总结与分享!

相关案例分享:日资企业、民营企业5S持久的成功案例

联系电话:4006-900-901

微信咨询:威才客服

企业邮箱:shwczx@shwczx.com

深耕中国制造业

助力企业转型

2021年度咨询客户数

资深实战导师

客户满意度

续单和转介绍